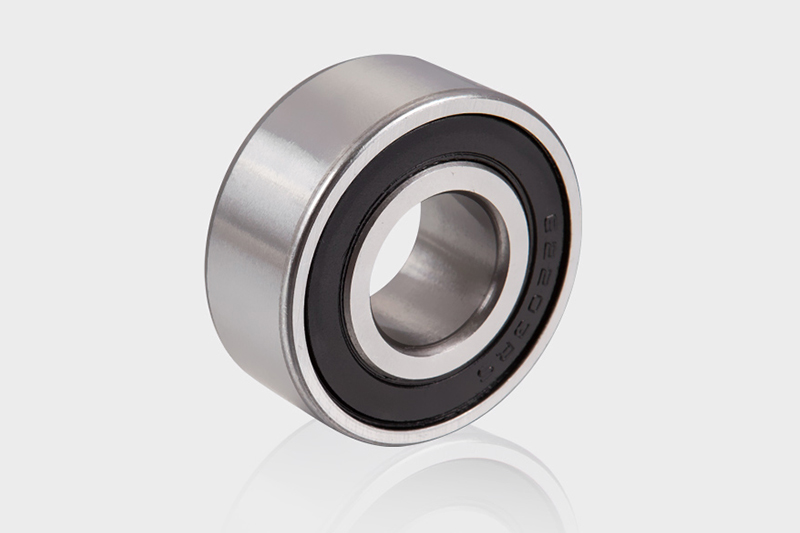

Hluboká ložiska kuliček jsou široce používány v průmyslových zařízeních, motorech, domácích spotřebičích, zemědělských strojích a automobilech díky jejich jednoduché struktuře, nízkým nákladům, nízkému tření a stabilní zatížení. Selhání ložiska je jednou z hlavních příčin selhání zařízení. Selhání ložiska nejen zkracuje životnost zařízení, ale může také způsobit náklady na opravu a ztráty prostojů. Je zásadní okamžitě identifikovat běžné typy selhání ložiska a přijmout účinná preventivní opatření.

1. Běžné typy selhání ložiska hluboké drážky

A. Selhání únavy / odpalování

Podrobný popis:

Selhání únavy je způsobeno mikrokracty na valivém kontaktním povrchu ložiska při dlouhodobém napětí, což nakonec vede k rozrušení materiálu. K tomuto rozruchu se obvykle vyskytuje na povrchu vnitřního kroužku, vnějšího kroužku nebo válcovacího prvku, které tvoří malé jámy (pitting).

Běžné příčiny:

Operace přetížení

Nepřetržité vibrace nebo nárazové zatížení

Nesprávná instalace vede k koncentraci napětí

Nedostatečný mazací olejový film vede k přímému tření mezi kontaktními kovy

Metoda identifikace:

Periodický abnormální šum během provozu

Zvýšená frekvence vibrací ložiska

Kovové částice nalezené v mazacím oleji

Zvýšená provozní teplota

b. Selhání mazání

Podrobný popis:

Selhání mazání je jednou z nejčastějších příčin selhání. Nedostatek maziva nebo zhoršení výkonu maziva povede k přímému kontaktu mezi kovy, což povede k závažnému tření a opotřebení.

Běžné příčiny:

Nedostatečné nebo nadměrné množství maziva

Stárnutí nebo zhoršení maziva

Pomocí typu mazání, který neodpovídá pracovním podmínkám

Včas se neobtěžuje

Metoda identifikace:

Zbarvení na povrchu ložiska (obvykle modro-černá)

Zvýšený běh

Zvýšený hluk

Popáleniny nebo opotřebení značek na vnitřním povrchu

C. Kontaminace

Podrobný popis:

Kontaminace se týká vstupu prachu, vlhkosti, korozivních chemikálií nebo jiných částic do ložiska, což způsobuje abnormální opotřebení válcovacích prvků a stop.

Běžné příčiny:

Špatné těsnění

Nedostatečné čištění během instalace

Tvrdé operační prostředí

Nečistoty smíchané v mazivě

Metoda identifikace:

Poškrábání a otěry na povrchu dráhy

Nerovnoměrné opotřebení

Stopy cizích částic

Hlasitý a nepravidelný šum

d. Koroze

Podrobný popis:

Ložiska jsou náchylná k korozi, když jsou vystavena vlhkému nebo chemicky korozivnímu prostředí. Koroze ničí povrchovou strukturu a zhoršuje vývoj únavových trhlin.

Běžné příčiny:

Selhání těsnění

Vlhkost během používání nebo skladování

Kontakt s kyselými a alkalickými látkami

Elektrochemická reakce způsobuje korozi mikro-proudu

Metoda identifikace:

Rust nebo Oxid Layer na vnitřních a vnějších prstencových površích

Hrubý povrch válcovacího prvku

Tlumený zvuk během operace

Zvýšený obsah vody při použitém mazivu

E. Elektrická eroze / flutes

Podrobný popis:

Když funguje motor nebo střídač, může proud projít ložiskem a vytvářet částečný výboj a ponechat na závodní dráze jedinečné zvlněné nebo pit-podobné značky, což je fenomén elektrické koroze.

Běžné příčiny:

Špatné uzemnění motoru

Časté startovací nebo vysokofrekvenční kontrolní systém proměnné frekvence

Statický výboj není veden přes obtok

Metoda identifikace:

Na závodě se objevují pravidelné vlnky (nazývané efekt „Washboard“)

Tvrdý a nepřetržitý hluk

Je zřejmé, že abnormální režim vibrací ložiska

Abnormální zvýšení teploty na konci motoru

F. Chyby nesouosočení / montáže

Podrobný popis:

Použití nesprávných nástrojů během instalace nebo nesouladu hřídele a ložiskového sedadla způsobí nerovnoměrné rozdělení zátěže, urychlí místní opotřebení a dokonce způsobí časnou únavu.

Běžné příčiny:

Pomocí instalace kladiva

Nepoužívání speciálních nástrojů (například topení)

Excentricita nebo deformace šachty nebo pouzdra

Příliš volné nebo příliš těsné fit

Metoda identifikace:

Těžké místní opotřebení

Ložisko se po instalaci nemůže volně otáčet

Během provozu se objeví nelineární šum

Včasné selhání se zjevnou směrovostí

2. diagnostické techniky

A. Analýza vibrací

Použití analyzátoru spektra k detekci specifických frekvenčních vibrací generovaných ložiskem během provozu může účinně identifikovat únavu, opotřebení nebo defekty.

b. Sledování akustických emisí

Zachyťte vysokofrekvenční zvuky emitované trhlinami nebo peelingem kovu na ložiskovém povrchu pro včasné varování.

C. Tepelné zobrazování

Pomocí infračerveného tepelného zobrazení zkontrolujte rozdělení teploty ložiska a určete, zda dochází k přehřátí tření nebo špatného mazání.

d. Analýza oleje/maziva

Extrahujte vzorky mastnoty a analyzujte jejich složení, obsah částic a úroveň kontaminace, abyste určili provozní stav ložiska.

E. Vizuální kontrola

Zkontrolujte barvu, značky opotřebení, morfologii závody a další viditelné známky ložiska po vypnutí.

3. preventivní opatření

A. Správné mazání

Vyberte příslušné mazivo/mastnota podle doporučení výrobce

Vyvarujte se nedostatečného nebo nadměrného majáku (nadměrné mazání může způsobit přehřátí)

Pravidelně doplňte nebo nahrazujte maziva podle plánu

b. Čisté instalační prostředí

Použijte čisté nástroje a rukavice, abyste zabránili vstupu cizích látek

Neobléčujte balení ložisek až těsně před instalací

Pro instalaci použijte pracovní stůl bez prachu

C. Používejte vysoce kvalitní těsnění

Ve vlhkém nebo zaprášeném prostředí si vyberte dvojitá těsnění nebo ochranné kryty

Pravidelně kontrolujte těsnění na stárnutí a poškození

d. Použijte speciální instalační nástroje

Vyvarujte se zasažení ložiska kladivem

Pro instalaci horké instalace použijte ohřívač ložiska, abyste zajistili jednotné rozšíření ložiska

Pro odstranění použijte stahovač, abyste se vyhnuli poškození

E. Zajistěte přesné zarovnání

Použijte laserový přístroj nebo mikrometr, abyste zajistili, že ložisko je koncentricky nainstalováno

Zkontrolujte deformaci základny a hřídele

F. Vypořádat se s aktuálním únikem

Namontujte obchvatu proudu hřídele pro motor (jako je uhlíkový kartáč nebo vinutí proudu)

Zajistěte, aby bylo vybavení dobře uzemněno, zejména v systémech pohonu střídače